Litijum-jonska baterija Mašina za prevlačenje sa dvije rerne za proizvodnju baterije

Mašina za prevlačenje elektrode je ključna oprema koja se koristi u proizvodnji litijum-jonskih baterija . Primjenjuje se na metal kolektora za katodu i otapala) na katodu, a katode je kritičan za osiguravanje dosljedne elektrohemijske performanse i visoke gustoće energije u završnim ćelijama baterije .

Mašina za oblaganje baterije je specijalizirani sustav prenosa s tri valjka dizajniran za istraživačke i razvojnu primjenu u industriji baterije litijum-jonske i soudium jonske . omogućava neprekidan i povremeni premaz, čineći ga svestranim za različite eksperimente za oblaganje i optimizacije procesa .

Opis proizvoda

* Kontrola zatezanja podloge, stabilan pojas, konfiguracija ispravljanja uređaja;

* Pećnica za vruću zraku, dvostrano zračenje na vrhu i dnu, dobar efekt sušenja;

* Prenošenje trostrukih prenosa sa širokim prozorom premaza;

* Zarez za struganje zarez, sa mehanizmom za precizno podešavanje, za postizanje visoke preciznosti premaza;

* PLC kontrola, operacija dodirnog ekrana, jednostavna za upotrebu;

* Neobvezni uređaj za obnavljanje otapala;

|

Ne . |

Predmet |

Tehnički parametri |

|

1. |

Pogodno za sistem |

Ternary, litijum-željezo fosfat, litijumski kobaltat, litijum manganit, grafit, silikonski ugljik i drugi sistem baterije Pozitivan i negativan proces prevlačenja elektrode |

|

2. |

Tip premaza |

Kontinuirani i povremeni premaz |

|

3. |

Broj sektora pećnice |

1 odjeljak 1 metra pećnica, ukupno 2m |

|

4. |

Brzina premaza |

0 ~ 0,5m / min |

|

5. |

Debljina supstrata |

Aluminijska folija (AL): 8 ~ 30um bakrena folija (CU): 8 ~ 30um |

|

6. |

Širina dizajna površine |

330 mm |

|

7. |

Osigurajte širinu premaza |

U krugu od 280 mm |

|

8. |

Valjak za oblaganje, krevetići |

Φ120mm |

|

9. |

Podložak valjka |

Φ80mm |

|

10. |

Precizni premaz |

± 3um |

|

11. |

Preciznost težine (mg / cm2) |

Centar za oblaganje ± 1,0% |

|

12. |

Pogodno za paste viskoznost |

2000 ~ 12000 (MPAS) |

|

13. |

Jedna bočna raspona debljine suhe prevlake |

20-200μm |

|

14. |

Svojstva otapala |

Masni otapala NMP (s . g =1.033, b . p =204 stepen) |

|

Vodeni otapalo H2O / NMP (s . g =1.000, b =100 p =100 stepen) |

||

|

15. |

Pogodno za opseg čvrstog sadržaja |

20~85% |

|

16. |

Preciznost veličine premaza (mm) |

L Manje od ili jednako ± 1, s manje ili jednako ± 0,5 |

|

17. |

Preciznost usklađenosti sprijeda i leđa (mm) |

L Manje od ili jednako ± 1, s manje ili jednako ± 0,5 |

Integralno odmotavanje, mehanizam glave

|

Ne . |

Iten |

Tehnički parametri |

|

1. |

Struktura montaže valjka |

Čvrsto instalirajte čelični okvir |

|

2. |

Roll površinski tretman |

Metalna lista od aluminijske kotrpe |

|

3. |

Sistem za kontrolu napetosti |

Automatska kontrola konstantna napetost, napetost za napetost 0 ~ 50n, servo kontrola motora |

|

4. |

Ispraviti put |

Automatska kontrola EPC, hod 50mm |

|

5. |

Nativ za navijanje |

Materijalna zavojnica je fiksirana sa 3- inč ekspanzijskim osovinom za proširenje zraka i kvartu zraka; |

|

Osovina za proširenje sa jednim zrakom za odmotavanje |

||

|

6. |

Maksimalni prečnik odmotavanja |

F250mm |

|

7. |

Maksimalni nosivost osi ekspanzije plina |

80kg |

|

8. |

Količina osovina širenja zraka |

1 |

|

9 |

Glavni pogonski motor |

Servo motor |

|

10 |

Roll površinski tretman |

Metalna lista od aluminijske kotrpe |

|

11 |

Bjecket sečivo |

Dvostrana zarez |

|

12 |

Valjak za oblaganje (čelični valjak) |

Tvrdi hromirani oblaganje |

|

13 |

Zadnji valjak (gumeni valjak) |

Površina je prekrivena uvozom EPDM-a |

|

14 |

Podesite visinu klirensa od oštrice |

Ručno podešavanje |

|

15 |

Jednokrevetna pozicija |

Instalacija i rad prije putanje sušenja |

Mehanizam za namatanje: Ima istu funkciju kao i odmotavanje, kako slijedi

|

Ne . |

Predmet |

Tehnički parametri |

|

1. |

Ispravljajući marširanje |

Instalacija utičnice za sušenje |

|

2. |

Napetost |

Automatska kontrola stalne napetosti |

|

3. |

Instalacijska struktura |

Čvrsto instalirajte čelični okvir |

|

4. |

Količina osi za vijugavanje plina |

Jedno naoružani namotavanje |

Pećnica

|

Ne . |

Predmet |

Tehnički parametri |

|

1. |

Struktura pećnice |

Dvostruki sloj neovisno grijanje, gornji i donji raspored |

|

2. |

Dužina pećnice |

1m / presjek, ukupno 2m |

|

3. |

Materijal |

SUS304 nehrđajući čelik |

|

4. |

Kontrola temperature |

Podijeljeno na normalnu kontrolu radne temperature, preko nadzora temperature i kontrolu zaštite alarma i odsjeći glavnu opskrbu grijanja; Odlomci su u potpunosti neovisni jedna od druge |

|

5. |

Režim grijanja |

Električno grijanje, struktura cirkulacije vrućih zraka |

|

6. |

Jednosednički pećnicu Grijanje |

6kw |

|

7. |

Unutar temperature pećnice |

Dizajn max . 150 stepen, Jedinstvena sektorica temperatura pećnice razlika manja ili jednaka ± 2,5 stepeni |

|

8. |

Puhanje |

Gornji i donji zrak, gornja i donja zračna komora dijele tijelo grijanja |

|

9. |

Struktura vjetra |

Poseban kalup se koristi za rezanje utora za mlaznjak zraka |

|

10. |

Kontrola ventilatora |

Kontrola kontakata |

|

11. |

Kontrola grijanja |

Solid-State relej |

|

12. |

Materijal ventilatora |

SUS304 nehrđajući čelik |

|

13. |

Sistem za oporavak otapala |

Neobavezno |

Kontrolni DYSTEM

|

Ne . |

Predmet |

Tehnički parametri |

|

1 |

Glavni upravljački sistem |

Dodirni ekran, PLC, Servo sistem |

|

2 |

Način rada |

Priručnik, automatsko, hitno zaustavljanje; Čitava mašina može se upravljati prije i poslije |

|

3 |

Stanje alarma |

Kad uređaj ne uspije, dodirni ekran će prikazati odgovarajući ekran za ispravljanje |

Hardverska tačnost

|

Ne . |

Predmet |

Tehnički parametri |

|

1. |

Strugač |

Kružni skok manji od ili jednak ± 1,5um, RA0.4, izravno manje ili jednako ± 1,5um |

|

2. |

Valjak za oblaganje (čelični valjak) |

Kružna izgnanstva manja ili jednaka ± 1,5um, rai0.4 Ravnoć manja ili jednaka ± 1,5um |

|

3. |

Gumeni valjak |

Krug izgnanstva manje ili jednak 10UM, izravno manje ili jednako 10um |

|

4. |

Otklanjanje odstupanja |

± 0,2 mm |

InstalacijaENvironmentRugled

1) temperatura okoline strojnog glave je 25 ~ 30 stepeni, a ostatak je 10 ~ 40 stepeni;

2) relativna vlaga glave mašine je RH manja ili jednaka 35%, negativna elektroda, manje ili jednaka 98%, a ostatak manje ili jednak 98%;

3) Napajanje: 3Ph 380V, 50Hz, raspon fluktuacije napona: +8% ~ -8%; Napajanje ukupne snage 26kW;

4) Komprimirani zrak: Nakon sušenja, regulacija filtriranja i napona: Tlak izlaznog izlaza je veći od 5,0 kg / cm2

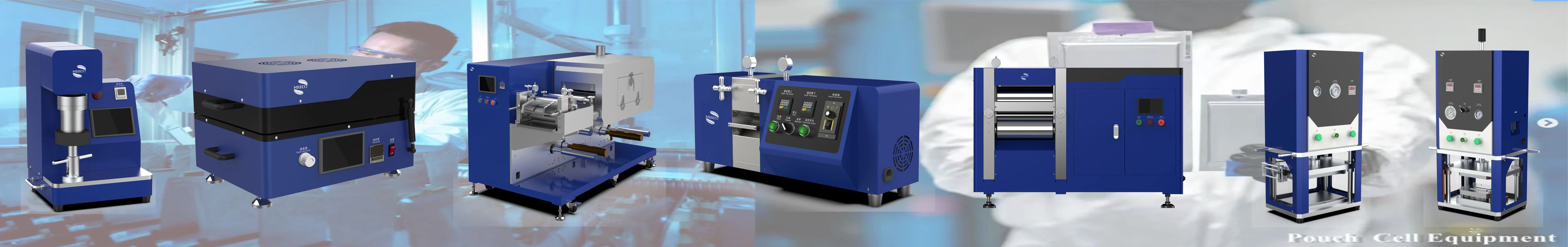

Prikaz proizvoda

Uzroci i preventivne mjere za neravnomjerna debljina premaza u litijumskim premazom baterije

Proces premaza u litijumskoj bateriji je kritični korak, jer ujednačenost debljine premaza utječe na kapacitet baterije, život i sigurnost . u stvarnim proizvodnjom, "debelim rubovima" i "tanke ivice") su česte i predstavljaju značajne izazove za poboljšanje performansi baterije .

Analizirat ćemo uzroke debljine premaza neravnomjernosti od više aspekata, uključujući karakteristike sa pumpom, parametre procesa, preciznosti opreme i faktore zaštite okoliša, te predlaže strategije optimizacije za rješavanje ovih pitanja .

Analiza glavnih razloga debljine neujednačenog premaza

1. Uticaj karakteristika gnoja

(1) viskoznost, površinska napetost i čvrsti sadržaj gnojnice ključni su faktori koji utječu na uniformu premaza.

(2) Viskoznost i protok: Visokozlost se nalazi nakupljanja lokalno tokom procesa premaza, što je dovelo do "gusta ivica" na početnim i zaustavljanjima ", kada je viskoznost gnoja previsoka, njegova je protoka ograničena .

(3) Površinska napetost: Purries s prekomjernom površinskom napetošću skloni su formiranju gustih rubova u obliku polumjeseca u granicama premaza, ugrožnim ujednačenim premazom .

(4) Fluktuacije u čvrstom sadržaju: nestabilnost u čvrstom sadržaju utiče na propovjedljivost sa pumpom, uzrokujući varijacije u debljini premaza . kada se odstupanje čvrstog sadržaja prelazi ± 0 . 3%, ravnomjernost debljine premaza značajno se pogoršava.

2. Postavke parametara nepravilnog procesa

| Ime | Postavka parametara | Specifičan uticaj | Rezultat |

| Brzina premaza | Prebrzo | Slaba je neravnomjerno raspoređena na površini supstrata, a rubovi se ne uspiju na adekvatno širiti . | To rezultira formiranjem "tankih ivica" (ivica koje su tanke i nepotpune) . |

| Prespor |

Slaba ima pretjerano dugo mokrenje vrijeme na rubovima podloge . |

To rezultira formiranjem "debelih rubova" (gdje su ivice pretjerano guste) | |

| Pritisak premaza | Neravnomjeran pritisak |

Slaba pretjerano se širi na rubovima podloge . |

Na lokalnom zadebljanju (nenormalno zadebljanje premaza u rubnim područjima) . |

| Temperatura pečenja | Temperatura je previsoka |

Solvent isparava prebrzo, uzrokujući površinsku skupljanje i neravnoteža u unutrašnjem stresu . |

Površinska pucanja, piling i pad ujednačenosti debljine premaza . |

3. Nedovoljna preciznost opreme i stabilnost

(1) Die Dizajn Defecte: Odstupanja u jaz u prorezi ili nerazumnog izlaznog oblika može dovesti do neravnog protoka gnojevine, uzrokujući varijacije debljine premaza .

(2) Kontrola napetosti supstrata: Fluktuacije u napetosti supstrata može uzrokovati da se otkloni tijekom procesa premaza, koji utječu na uniformu premaza .

(3) Nošenje opreme: Nošenje valjka ili podlogom za podlogu može se izmijeniti efikasnost prenosa pucanja, što dovodi do fluktuacije debljine premaza .

4. Umetanje faktora okoline

| Faktori okoline | Specifičan uticaj | Posljedice za ravnopravnost premaza |

| Fluktuacije temperature | Promjene temperature okoliša promijenit će viskoznost gnojevine | Neravnomjerno premazivanje debljina |

| Temperaturni efekti | U okruženju visokog vlažnosti, gnojnica je jednostavna za apsorbiranje vode i aglomerata | Utječe na uniformnost premaza |

| Kontaminacija čestica | Metalne strugotine ili prašina u zraku mogu se ugraditi u premaz | Formiranje razlika u debljini lokalnih debljina |

Efekti neravnom debljine premaza

Propadanje kapaciteta: Područja koja su previše tanke mogu rezultirati nedovoljnim aktivnim materijalom, koji utiču na kapacitet baterije .

Skraćeni životni vijek: Razlike debljine mogu prouzrokovati koncentraciju stresa elektrode, ubrzanje degradacije materijala .

Sigurnosne opasnosti: područja koja su previše gusta mogu dovesti do rasta litijum dendrita, povećavajući rizik od kratkih krugova .

Strategije optimizacije

Za poboljšanje ravnopravnosti debljine premaza na osnovu gore navedenih razloga, mogu se riješiti sljedeći aspekti:

| Ne . | Smjer optimizacije | Specifične mjere za poboljšanje uniformnosti debljine premaza |

| 1 | Prilagođavanja nekretnine |

Podešavanjem reoloških modifikatora i površinski aktivnih aktivnih slučajeva smanjiti viskoznost i površinski napetost . |

| 2 | Proces parametra |

Usvojiti tehnologiju dinamičke kontrole tlaka za podešavanje pritiska premaza i brzinu u stvarnom vremenu . |

| 3 | Preciznost i održavanje opreme |

Uvesti visoko precizni sustav za precizno i inteligentni korekcijski sistem za poboljšanje preciznosti premaza . |

| 4 | Kontrola stanja okoliša |

Uspostaviti stalnu radionicu za temperaturu i vlažnost kako bi se smanjio utjecaj fluktuacija okoliša na procesu premaza . |

Zaključak

Rješenje Neravnomene debljine premaza u litijumskim premazom baterije zahtijeva multi-dimenzionalnu suradnju sa karakteristikama sa pumpom, preciznosti opreme i ugradnju inteligentnih tehnologija za poboljšanje ravnopravnosti proizvodnih kontrole, što se može učinkovito poboljšati, što dovodi do sveobuhvatnog poboljšanja performansi litijumske baterije .

Popularni tagovi: Mašina za oblaganje elektrode baterije, Kina Proizvođači strojeva za oblaganje baterije, dobavljači, tvornica